Nuove tecnologie per l’efficientamento energetico dei macchinari industriali

Digital Twin e BIM

24/03/2021

La ventilazione per evitare la formazione della condensa

20/04/2021Come abbiamo anticipato in un precedente articolo sono molti gli strumenti utili per l’Innovazione 4.0. Tra questi risultano importanti componenti, sistemi e soluzioni intelligenti per gestire e usare in maniera efficiente l’energia, oltre che per monitorare i consumi energetici.

Questi strumenti possono essere molto utili alle grandi aziende che, per esempio, si occupano di lavorazioni di rettifica di pezzi meccanici. Tali aziende, infatti, necessitano di molte macchine automatiche: le macchine scaldano molto i componenti così, per evitarne l’eccessivo surriscaldamento, è utilizzato un fluido (olio o glicole) che viene poi raffreddato da un gruppo frigo a bordo macchina.

Il calore di condensazione dei gruppi frigo è scaricato direttamente nel capannone determinando un carico termico molto elevato. Nel caso studio di oggi ci siamo chiesti:

- come eliminare o comunque limitare il carico termico dei singoli gruppi frigo a bordo macchina per evitare temperature elevate all’interno del capannone.

- se sia possibile installare un unico chiller centralizzato esterno.

Caso di studio: come limitare il carico termico di più gruppi frigo

Per il nostro caso studio abbiamo preso in considerazione una macchina che utilizza due vasche separate per il raffreddamento del glicole.

Per simulare l’effetto del raffreddamento centralizzato sono necessarie due fasi di lavoro:

- Fase 1: misura delle temperature del glicole correlate ai consumi elettrici del gruppo frigo a bordo macchina e dell’intera macchina per la rettifica

- Fase 2: installazione di un gruppo frigo portatile con scambiatore a bordo macchina per simulare l’effetto di un gruppo frigo centralizzato.

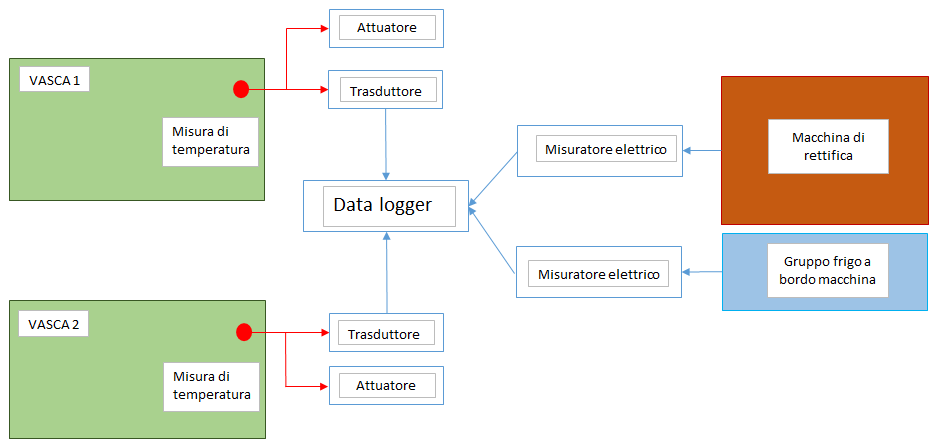

Fase 1: misurazione delle temperature

Durante la prima fase si:

- monitora la temperatura delle due vasche di glicole, ovvero le vasche per il raffreddamento

- misurano gli assorbimenti del compressore del gruppo frigorifero e della macchina di rettifica.

Nella seconda fase, le misurazioni saranno correlate alla temperatura giornaliera per valutare l’influenza delle condizioni atmosferiche sul funzionamento della macchina.

Per la realizzazione di questa fase è necessaria la seguente strumentazione elettrica:

- 2 sonde di temperatura da inserire nelle rispettive vasche di glicole

- 2 convertitori di segnale di temperatura

- 2 attuatori per l’attivazione dei circolatori

- 1 data logger per la ricezione dei dati elettrici e di temperatura

- 2 trasformatori amperometrici per la lettura dei consumi elettrici

Finita questa fase di misura provvederemo al dimensionamento dello scambiatore di calore da inserire a bordo macchina.

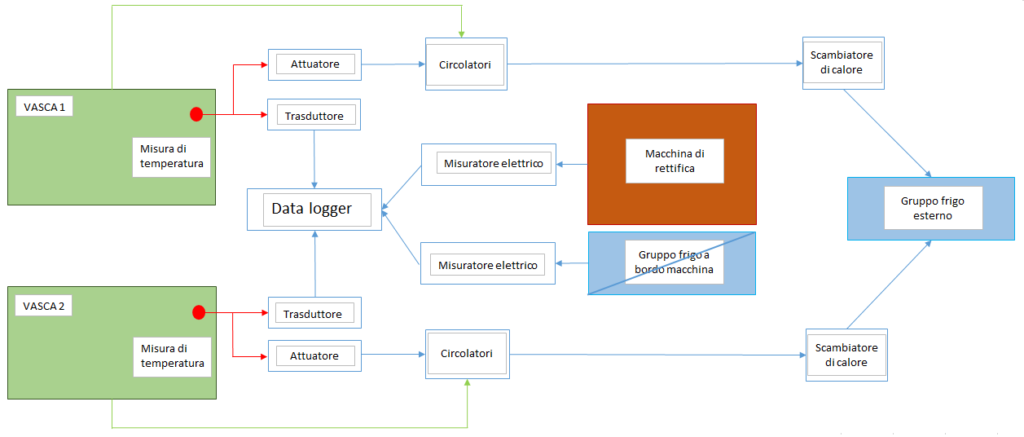

Fase 2: simulazione dell’installazione di gruppo frigo centralizzato

La fase due prevede l’installazione di due pompe nelle vasche di raffreddamento per inviare il glicole nello scambiatore di calore a bordo macchina.

Contestualmente alla fase due si installano:

- un gruppo frigorifero portatile per simulare l’effetto dell’impianto centralizzato

- degli attuatori che azioneranno il gruppo frigorifero esistente a bordo macchina in caso in cui l’olio dovesse superare una determinata soglia di temperatura preimpostata.

Gli strumenti da integrare in questa fase sono:

- 2 circolatori per il prelievo del glicole

- 1‐2 scambiatore di calore

- 1 noleggio gruppo frigorifero esterno portatile.

La domotica a servizio dell’efficientamento energetico

Per automatizzare le due macchine, monitorare la temperatura all’interno di due vasche di raffreddamento, e rilevare i consumi elettrici di due sensori TA si potrebbe usare un sistema di domotica.

Unsistema di domotica senza fili gestibile tramite app da smartphone, tablet iOS e Android può essere utile per tenere costantemente sotto controllo:

- temperatura: monitoraggio e attuazione

- automazione: motori e macchinari

- energia: controllo in tempo reale dei consumi

- luci e prese: attuazione

- sicurezza: monitoraggio.

I vantaggi della tecnologia domotica:

- senza fili: non sono necessari lavori di muratura

- in molti casi non è necessaria nessuna particolare competenza tecnica per l’installazione

- potrebbe essere integrata nel tempo in base alle esigenze.

Applicare le nuove tecnologie alle grandi aziende del settore industriale

Dunque, come abbiamo visto in questo caso studio tramite una nuova tecnologia 4.0 come un sistema di domotica è possibile velocizzare e automatizzare la fase di studio di una soluzione per l’efficientamento energetico dei macchinari di una grande azienda del settore industriale, o di altri settori.

Il tempo può essere una variabile importante per il risparmio di energia e, quindi, di denaro, a parità di prestazioni. Nei prossimi articoli esploreremo altre tecnologie 4.0 che possono venire in aiuto dell’efficientamento energetico.

Per rimanere aggiornato seguici sulle nostre pagine social – Facebook e LinkedIn – e iscriviti alla newsletter.